基于CompactRIO的发动机连杆疲劳试验系统研究

在选择发动机计算工况时,以发动机最高转速工况作为连杆受力计算工况,同时以发动机最高扭矩的最大爆发压力代替最高转速下的最大爆发压力,会得到比较保守的试验结果。

计算完以上数据后就可以计算平均载荷、载荷幅值和负荷比。

通过以上各数值的比较,尤其是平均载荷的比较,选择大头端、小头端和杆身载荷较大的作为加载载荷。对于确定的加载载荷,可以设定载荷强化系数进行相应的载荷强化。强化后的载荷作为强化试验的加载载荷。

根据以上计算原理,软件采用LabVIEW中的公式节点,实现以上计算。提取该部分程序以某型号的连杆为模型进行计算调试,结果如图6所示。

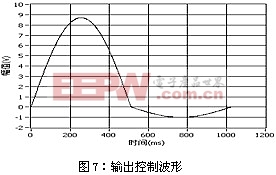

3.2.1.2非对称正弦波加载的实现

非对称加载主要通过CompactRIO 9014 FPGA模块的FPGA Memory及CompactRIO 9263模块实现。FPGA Memory可以记录设定点数的数值,并按照顺序记录每个数值的地址,索引FPGA Memory的地址便得到相应的数值;CompactRIO 9263则输出相应电压控制波形对伺服阀进行控制,电压正负控制产生拉伸或者压缩载荷,电压大小控制伺服阀开度进而改变拉伸或者压缩载荷的大小。

具体方法为:

1) 制作一个周期幅值为1的标准正弦模拟波形,由1024点组成

2) 将模拟波形转换为常量导入FPGA Memory

3) 将赋值好的FPGA Memory正负值分别设置正负放大系数

4) 把数值输入CompactRIO 9263模块,产生非对称正弦控制波形

以上一节计算的连杆为例,生成非对称波形为:

关键词: NI LabVIEW CompactRIO

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码