贴片蜂鸣器功能可靠性研究

编者按:贴片蜂鸣器由于其体积小,可SMT贴装生产等优点在家电控制电路板生产中运用得越来越普遍,也是电子制造轻量化、SMT集成化的发展趋势要求。但是,贴片蜂鸣器加工工艺相较于THT蜂鸣器较更复杂,同样故障率也更高。本文通过对甲公司出现的质量问题分析,从降低故障率提高质量的角度,希望能为贴片蜂鸣器的质量可靠性提升尽一份力。

1 引言

蜂鸣器是一种一体化构造的电子讯响器,能发出蜜蜂一样喻叫的声音,当然发出的声音比蜜蜂叫声响得多。采用直流电压供电,普遍应用于计算机、打印机、报警器、定时器等电子产品中做发声器件。

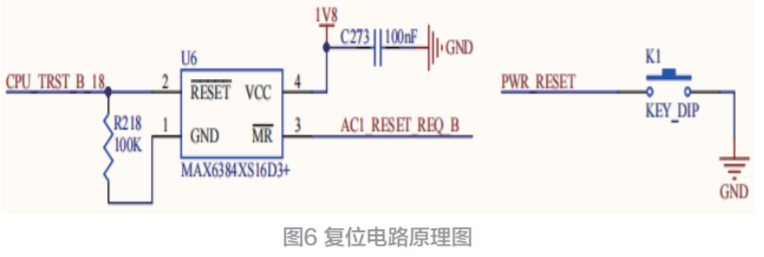

蜂鸣器分为压电式蜂鸣器和电磁式蜂鸣器,在此我们是围绕压电式蜂鸣器展开讲述的,压电式蜂鸣器主要组成结构有多谐振荡器、压电蜂鸣片、阻抗匹配器及共鸣箱、外壳等组成。多谐振荡器由晶体管或集成电路构成,当接通电源后(1.5-15 V 直流工作电压),多谐振荡器起振,输出1.5-2.5 kHz 的音频信号,阻抗匹配器推进压电蜂鸣片进行发声。压电蜂鸣片由锆钛酸铅或铌镁酸铅压电陶瓷材料制成,在陶瓷片的两面镀上银电极,经极化和老化处置后,再与黄铜片或不锈钢片粘在一起。空调主板上使用的多为单面结构的发声单元。即用一片圆形压电元件和金属片等组合而成。把其固定在一个腔体内,就形成压电陶瓷蜂鸣器。

目前,空调用蜂鸣器几乎都采用压电陶瓷片,其具有压电效应。即压电陶瓷片在受力作用后,其厚度上发生机械变形,导致其表面上出现电荷或在其电极上产生电位差,当陶瓷蜂鸣器施加一个压电片的极化方向相同的电压时,则极化强度增强,陶瓷片就沿径向伸长。反之,当外加电压方向与陶瓷片极化方向相反时,极化强度减弱,陶瓷片就沿径向收缩。即“电致伸缩”现象。由于粘胶在陶瓷片上的金属片既不扩张也不收缩。当陶瓷片产生“电致伸缩”现象时陶瓷片径向伸缩变为弯曲振动。当陶瓷片产生时大时小,时上时下的振动,前期周围的空气发出相应的声波,当声波与共振腔体产生共振时,就可以听到比较大的声音了。

图1 压电陶瓷蜂鸣器基本构造

2 失灵原因及失效机理分析

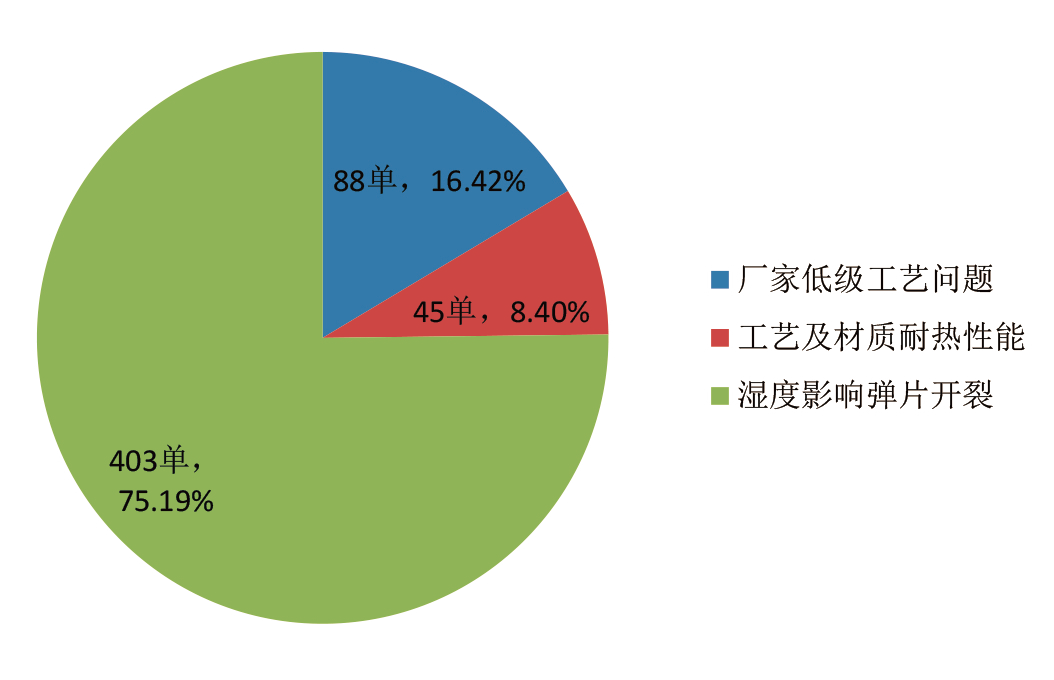

贴片蜂鸣器通过贴装焊接组装后,经过在线电测出现大量蜂鸣器开短路异常,通过对异常品的解剖、X 光、模拟实验等大量异常数据样本的比对分析,发现其故障现象存在以下3 个方面影响。

图2 异常数据样本的比对

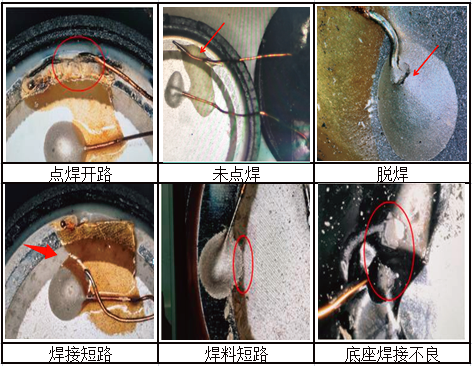

(1)厂家制作过程工艺粗糙引起的故障不良,如蜂鸣器焊盘与压电片间漏焊接,仅用胶水固定,连接不稳定,测试过程呈现开路现象。厂家焊接出现虚焊冷焊,周转及使用过程出现脱焊,焊料使用不当,膜片异物等制程低级问题如下图3。

图3 产品生产制作过程造成产品缺陷问题

供应商生产产品本身质量可靠性差,同时相应的质量监控手段缺乏,需完善提高。

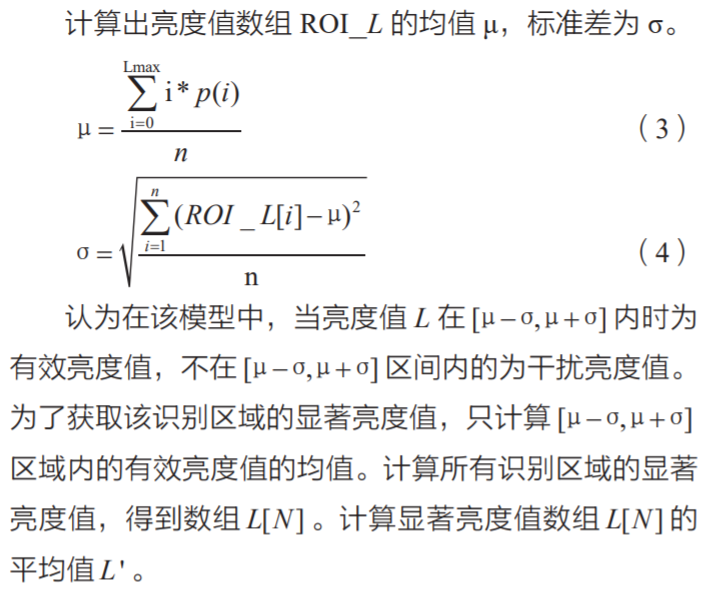

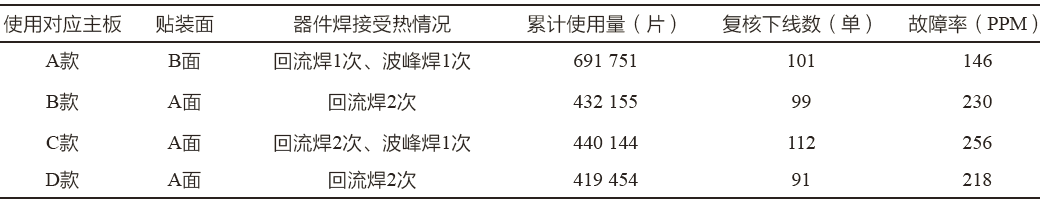

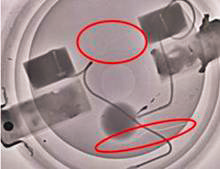

(2)器件受热环境不同引发故障率上涨,核查该蜂鸣器共使用在四款线控器上,其中1 款贴装面在B 面(双面板的第二次回流焊接面)使用过程仅承受一遍回流焊温度影响,其他3 款的贴装面在A 面,第一次回流焊接便进行了贴装,在使用过程中需承受两遍回流焊温度影响(回流焊峰值温度达245±5 ℃,器件通过波峰焊时不涉及焊接,所受温度影响可忽略)。通过对此类下线样品的复核,发现其失效形式主要为漆包线漆膜脱落,与另一根漆包线或压电片电极产生短路。

通过统计各款线控器的总制作数及其因材质受热产生故障的总下线故障率后发现,承受一遍回流焊温度影响的蜂鸣器下线率要远低于承受两遍回流焊接温度影响的的蜂鸣器。可见通过回流焊次数对蜂鸣器本身材质的耐热性能存在明显的关联,如图4。

图4 回流焊次数对蜂鸣器材质耐热性能的影响

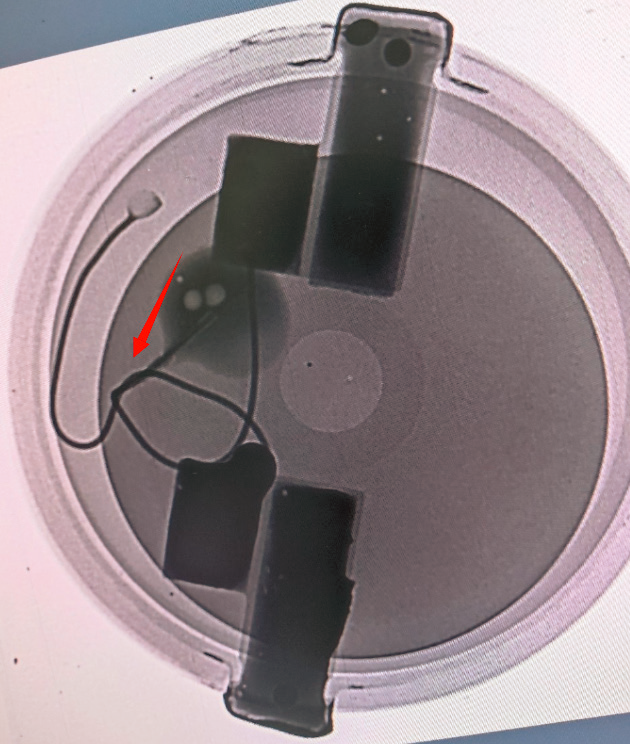

图5 X光透视内部开裂情况

表1 核查该款蜂鸣器使用对应主板焊接受热情况及下线数据对比

备注:该处下线数仅针对复核分析故障原因为膜片开裂或漆包线漆膜融化短路故障品

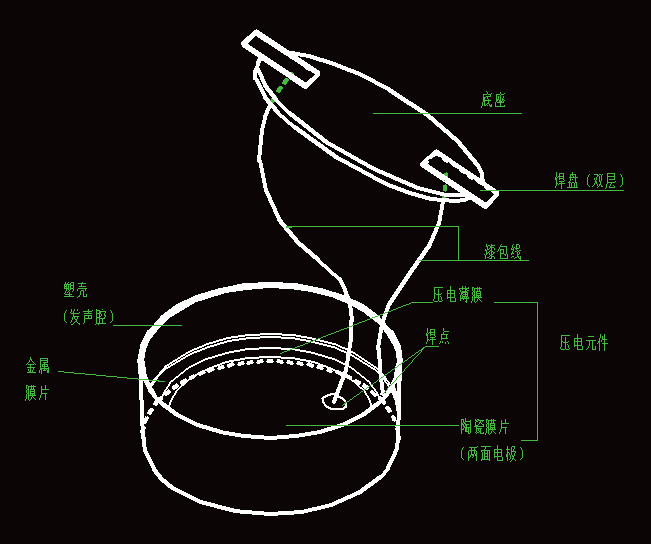

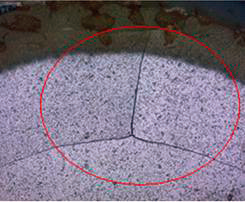

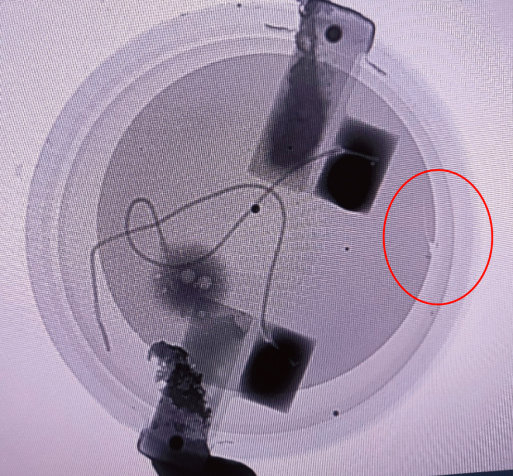

(3)蜂鸣器内部压电片制作过程中未注重环境温湿度管控导致压合残留水汽,经使用过程回流焊受高温膨胀引起陶瓷层产生开裂;蜂鸣片生产过程中,陶瓷层与基片胶合制程作业现场环境湿度过高,胶水中吸附湿气,导致胶合后中间粘结层存在气泡,在产品经过使用端回流焊高温时,陶瓷底部胶水层的气泡受高温影响膨胀,将陶瓷层顶开裂,最终引起不良发生;生产使用过程回流焊接物料受热温度急剧上升(240±5 ℃),水汽膨胀造成弹片开裂,陶瓷膜片开裂形变错位造成上下电极接触形成短路或不稳定短路以及电容值小故障。故障蜂鸣器解剖后陶瓷膜片情况如图6。

图6 故障蜂鸣器解剖后陶瓷膜片情况

图7 通过X光透视内部开裂情况

这表明,蜂鸣器的故障受以下三个因素影响:

供应商粗糙的加工工艺和不受控的质量保障;

蜂鸣器本身材质耐焊接热水平偏差;

蜂鸣器生产加工时未注重环境温湿度管控。

3 可靠性提升

方案一:生产制造工艺及控制加严

针对点焊机漏焊、焊点异常过程有效控制,制作过程调整点焊机设置,将点焊机的计数调整为整条工装蜂鸣片的数量20 片,点焊时设备在进行20 片时会进行报警提示,防止整条工装中个别未点焊。同时,针对蜂鸣片点焊质量检查由人工检查更改为CCD 的放大全检,通过放大将点焊不良以及打胶不良进行挑出。并将控制要求添加入作业指导书知道现场生产。出货加严抽检,批量验证未出现低级制作问题引发的生产下线。

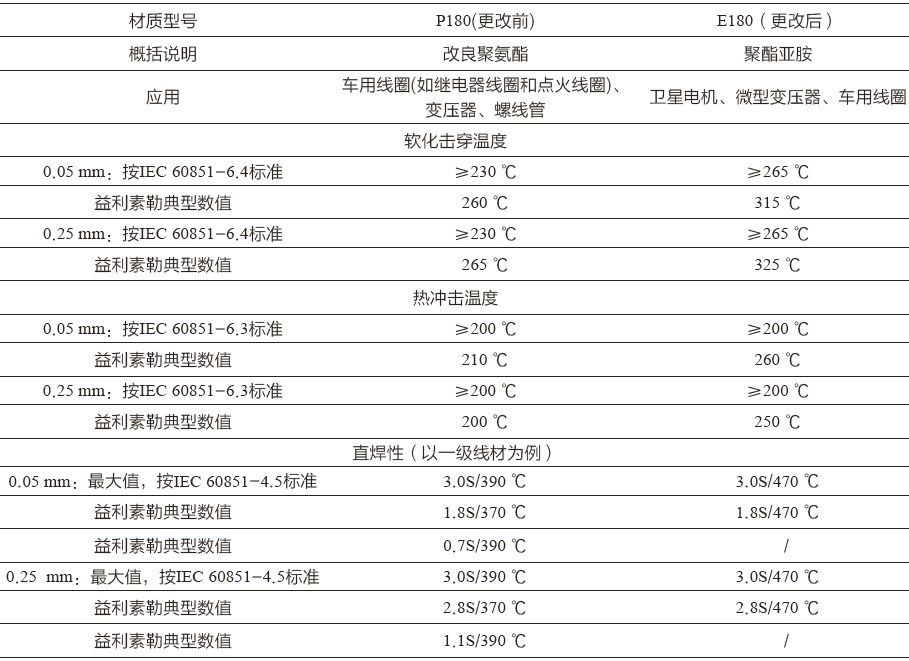

优化手操器回流焊接工艺流程,调整器件位置,首先从多次焊接受热方面降低影响,并同时提升核心材料耐热性能。

1. 通过优化电路及整体线控器设计,将蜂鸣器调整至B 面焊接,减少焊接受热次数。

2. 将内部漆包线材质更换成耐热性能更佳的型号,由P180 改为E180,提升漆包线承受焊接温度能力。

针对环境湿气引起蜂鸣片过回流焊升温膨胀开裂,制定以下措施进行整改优化。

1. 针对陶瓷片胶合生产车间增强房间密封性,隔层玻璃由单层更改为双层,同时增加除湿机空调等设施。将制作加工环境温度恒定在18-28 ℃,40-70% RH 条件下。

2. 物料来料包装形式由普通的编带包装更改为真空包装,且内置干燥剂和湿度卡,确保物料中途不会再次受潮。

3. 出货前100% 电测,进行回流焊测试,并且在点焊前增加120 ℃高温烘烤4 小时,确保最大程度在高温下将不良催化在内部发生出来。

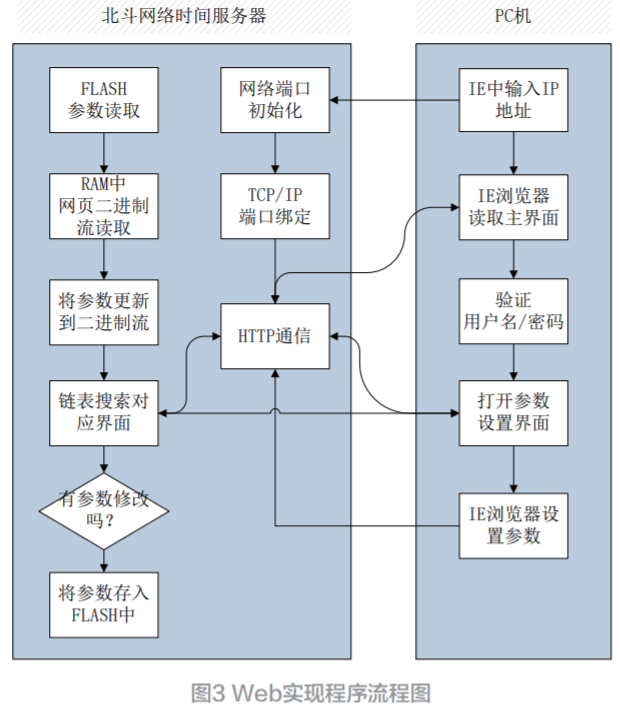

表2 工艺流程优化前后对比

4 结语

本文结合大量失效品分析,对我司贴片蜂鸣器失效原因及失效机理进行分析,分析结果表明贴片蜂鸣器耐焊接能力差且制程工艺受人为因素影响大,制造工艺问题突出。过程使用焊接热加工容易引起器件产生失效。经过对贴片蜂鸣器的失效机理分析,确定采取优化过程生产工艺和提升贴片蜂鸣器材质耐焊接热能力,经过实际实验验证可以大幅度提高贴片蜂鸣器的耐焊接热性能及可靠性。同时提升供应商制程环境温湿度管控水平,避免陶瓷片二次受热开裂。从器件本身和加工使用过程两方面入手,该整改思路可靠,相关整改方案已经得到实际跟踪验证,贴片蜂鸣器质量可靠性得到有效提升,该整改思路及可靠性提升方案行业均可借鉴。

参考文献:

[1] 褚涛.耐高温PNN-PSN-PMN-PZT压电陶瓷的制备及器件性能研究[J].材料保护,2016,22(S1):12-14.

[2] 韩雪飞.压电陶瓷及蜂鸣器的制备与性能[J].机械工程材料,2017,35(02):54-56.

[3] 陈明轩.蜂鸣器抗耐热性失效研究与应用[J].电子产品世界,2019,26(08):41-43.

(本文来源于威廉希尔 官网app

杂志2022年8月期)

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码