绝对位置测量系统的高速接口

图3:可通过后继电路读写的存储区作为一个选项,可以附加传送幅值为1VPP 的正弦增量信号。电缆最长为150 米。连续数据传送的最大时钟频率为2MHz。

自动的参数设置

编码器参数包含反应编码器的特定信息,如:编码器类型(单转、多转、线性)、每转测量步距或分辨率。现在,通常是人工通过控制面板或计算机手工输入这些参数。当然,这种方法要耗费时间并容易导致错误。带有Endat 接口的编码通过编码器制造商将编码器所有参数存储于一个单独的存储区。这样,就可读出参数和自动输入参数。

通过维护及维修人员,编码器可以存储两个单独的字,每一个16 位,用来描述导致编码器故障或长时间超出公差范围的原因。这些字用来区别报警或警告。当出现可能导致编码器输出不正确位置值的故障时,产生报警。举例来说,如果电源电压太低、光源故障或扫描信号的振幅太低等都会产生报警。

警告仅在超出某些编码器内部的公差极限值时显示。包括最大的电气允许速度、允许的操作温度及来自于光源控制响应的终止等。

警告不需要显示已经传送的不正确的位置值。只是在必要时要做一些预防性的维护,因此减少了昂贵的系统的空闲时间。

安全监控的支持

为了减少成本,机床和系统制造商希望取消限位开关。为了系统的安全性,通常需要使用两个位置编码器。一些机床制造商希望仅使用一个可在静止和相应的高速时都能提供“安全的”位置值的位置编码器。多转的绝对式编码器即是实现这一要求的一个案例。基本设计原理是该编码器上有一组刻线盘,其中一些刻度盘与机械齿轮组相连。扫描单独的刻度盘便可以直接通过输入选通门阵列获得逻辑数字位置值。逻辑选通门避免了各齿轮级之间的不可消除的游隙。位置值通过线性驱动器传输到后续电子设备。在一连串的元件中任何一个发生故障均能监测出来。

通过一个多转的绝对值编码器的例子来说明如何实现。

可监控的功能可分为三组:

光源

选通门阵列输入端触发,选通门阵列和线行驱动器的输出寄存器变化。

选通阵列

通过闭环控制监测光源,在允许的控制范围内如果光源未保持则会产生出错信息(图 4)。对编码器来说,为了监测选通门阵列的输入端施密特触发,选通门的输出寄存器移位和线性驱动器,输出信号端有一定变化的测试电压施加于施密特触发处。如果输出信号的光电池信号源超出变化极限,系统会产生出错信息。

图4:绝对旋转编码器的安全方法由于绝对值旋转编码器最高转速可达12000rpm,必须有快速的动态监控。在这样的时间条件下,对于静态的编码器目前还不能满足上述的反应速度。 然而,这种功能还是可以实现的:通过冗余监控检测在高速时通过串行接口传送的绝对位置值、单独的正弦增量信号及动态的代码是否一致。如果扫描信号的位置超出了规定的公差带,动态代码将输出一个错误信息。

公差受齿轮运动及通过光电池放大的相位角度差影响。由于这些偏差,绝对位置值将不能达到± 1 LSB(最小有效位)的精度。

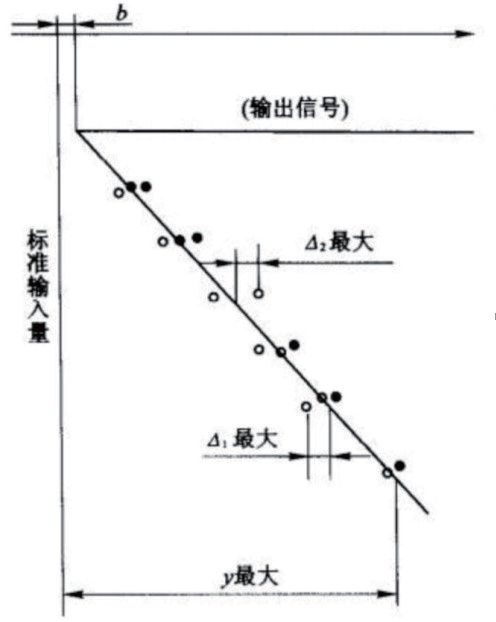

为了在高转速下接收正确的绝对位置信息,编码器除绝对位置值外还向后继电路传送相序相差90°的两组增量信号。绝对位置值与增量位置值在其分别定义的“精度范围”内必须一致(如1500rpm 为± 1 LSB、最高允许速度为± 50 LSB)如果超出“精度范围”,后继电路将中断输出(图5)。

图5:冗余检查技巧保证高的数据安全性

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码