MEMS技术发展及应用优势

LN-200 1MU采用SiACTM微机械加速度计,自1994年来一直高产。LN-200已广泛用于空间姿态稳定、导弹制导、雷达稳定装置等。已成功地应用于AGM-142空地导弹、BQM-74E亚声速靶机、兰天机载吊仓式光电系统、全球鹰无人机及先进中距空空导弹等武器平合上。

德国Litef公司B-290硅加速度计如图2所示,摆片采用4次双面掩膜,面积为6mm x 6mm,在KOH溶液中控制硅片刻蚀时间,电路采用脉冲调宽、数字输出、闭环控制方案。量程为10g,标度因数稳定性达到3x10的-4次方,偏置稳定性为250ug,B-290硅加速度计已经于1995年与光纤陀螺组合成1MU。

2.3 MEMS陀螺仪发展现状

硅微陀螺仪是以微机械工艺为基础制作的惯性仪表,与传统惯性元件相比,具有体积小、质量轻、功耗小、成本低、易集成、抗过载能力强和可批量生产等特点。

微机械陀螺的研究始于20世纪80年代.1985年,Drape实验室首先开始研制微机械陀螺,先后采用框架式角振动方案、音叉式线振动方案及振动轮式方案。

2002年,ADI公司研制成功世界上第1个单片集成的商用陀螺仪产品ADXRS,它将敏感质量块限制在多品硅框架内,使其只能沿个方向振动。检测电极用来检测由哥氏力引起的振动位移.该芯片同时将检侧电路与敏感结构集成在一起,一方面大大减少了嗓声信号的影响,同时减小了芯片的体积和功耗,此类陀螺仪主耍针对工业传感领域。加州大学伯克利分校于20世纪90年代中期率先开始研究双输入轴微机械陀螺仪.初期研制的陀螺仪检测质量块为直径300um,厚2um的多晶硅圆盘。支撑件为4根由圆盘外侧向外延伸的弹性梁。圆盘周围有12对梳齿,分别作静电驱动和驱动检测之用。该陀螺仪采用表面微加工工艺加工。与超大规模集成电路工艺兼容。在7.89Pa的真空环境下,该陀螺仪驱动模态品质因数为960。开环试脸表明,当驱动模态与检测模态的自然频率相差1.4%时,随机游走为10 P/h。经改进的陀螺仪由Sandia国家实验室加工。目前已与Z轴陀螺仪和三轴加速度计一起构成单片IMU。

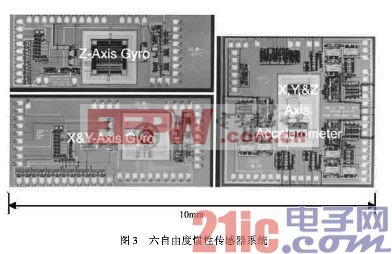

采用和IC工艺兼容的MEMS工艺,实现的六自由度惯性传感器系统如图3所示,最大尺寸方向小于10mm。加速度计分辨率小于1mg,陀螺仪分辨率小于1P/s。由于实现了单片集成,有效减小体积、功耗,同时降低成本。

针对导航和制导领域应用要求,Litton公司于1996年开始微机械陀螺仪SiCyTM的研制,2003年SiCyTM实现1P/h-10P/h,用于LN-3001MU。喷气推进实验室研制的四叶式硅陀螺,采用体加工技术和超精密机械加工,最后经微组装工艺装配。体积为73.8 立方cm,功耗1w,2002年中期时零偏稳定性已达到1P/h,目标是应用于微小卫星的导航控制。

同时日本、澳大利亚、加拿大等国家部开展了基于MEMS惯性仪表技术的研究工作。

3 MEMS应用优势

MEMS技术发展迅速,特点突出,应用前景良好.主要体现在以下几个方面:

1)体积越来越小,精度越来越高,设计方案呈多样化。

例如MEMS陀螺先后经历振动框架式、谐振音叉式、振动轮式、振环陀螺、四叶式等形式,陀螺漂移10 P/h.硅微加速度计先后经历叉指式、三明治式、谐振梁式等技术方案,零偏和标度因素由10 mg达到2005年的20ug. ADI公司成功研制的微小型双轴加速度计体积仅为5 mm x 5 mm x l .45 mm,质量小于Ig。硅微陀螺ADXRS系列产品尺寸为7mm x 7mm x 3mm,质量小于1g。技术方案的不断创新,从工作机理上减少了误差源,提高了精度。

2) 工艺和封装技术日趋成熟

MEMS艺主要包括:面加工技术,体加工技术,基于绝缘基体硅工艺等等。面加工技术主要是基片上淀积或生长多晶硅层来制造微机械结钩。体加工技术的基础是单晶硅刻蚀技术,中间层的硅微机械结构经过多次掩膜、双面光刻以及各向异性刻蚀而成,然后与上下层精密键合成一个整体。S01工艺结合前两者的优势,它可以得到高质量的单品硅独立结构,同时保留面加工。具有尺寸小、与IC工艺兼容、价格低的批量生产优点。目前,上述3类工艺工序操作和控制都得到了发展和提高,完善了微敏感结构工艺工序的膜厚、线宽以及内应力的检测,微结构高深宽比的三维尺寸加工精度能够得到较好的保证,全硅敏感结构工艺正在开发和完善。

3) 工程应用领域不断拓展,成功案例越来越多。

MEMS技术正在不断融合,向提高精度、数字化、高可靠性方向发展,成功的应用案例非常多。例如,ADM公司研制的表面工艺的MEMS惯性器件大量应用于民用和工业传感领域,产品销量己经达到几亿只,每只售价仅几十美元。可广泛用于姿态稳定系统以及短距离的战术武器制导,还可以和全球定位系统(GPS)组合构成导航系统,如Litton公司研制的体硅工艺的MEMS惯性器件LN300已经装备15000套。

4)为冗余控制、精确控制设计与实现奠定基础。

传统飞行器上的控制系统姿态敏感和调控设备因为体积大,能耗大,多设备冗余设计只能通过增大飞行器体积,牺牲飞行器速度或有效航程为代价:惯导、陀操仪、加速度计等姿态测量器件也不可能在飞行器上大范围内布放。MEMS为基础的器件则不同,因为体积、质量、能耗、精度各方面的综合性能优越,为其在飞行载体上的大量使用奠定了基础,飞行器上控制系统实现二级冗余、三级冗余乃至N级独立的冗余控制方案的设计和实现提供了现实基础;还可以通过多点布放,将飞行器姿态的测量由传统的局限式的点式测量,可以拓展到网络式的面基测量或三维体式测量,为探索和应用新的测量方法,提高测量精度提供了有力的支撑。

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码