用数字隔离技术取代隔离放大器的应用实例

进行隔离是防止电流在两个通讯点之间流动的一种方法。一般在两种情况下采用隔离:第一种情况是,在有可能存在损坏设备或危害人员的潜在的电流浪涌时。第二种情况是必须避免存在不同地电位和分裂的接地回路的互连。两种情形都是采用隔离来避免电流流过,而允许两点之间有数据或功率传送。

最近在设计及机械设备的使用方面立法方面都有变化,要求在恶劣环境下几乎任何类型的数据采集系统都要有隔离。此外,从传统的单通道隔离系统到采用多通道隔离的应用转变的趋势导致引入了新型隔离策略。这些应用涉及高电压、高速/高精度通信、或者长距离通信。普通的例子如工业I/O系统、传感器接口、电源/调节杆,发动机控制/驱动系统以及仪器仪表。

本文首先回顾了以前的隔离方法及其要素,然后回顾了数字隔离器的工作原理及其在多通道数据采集系统中的应用。

早期的隔离技术

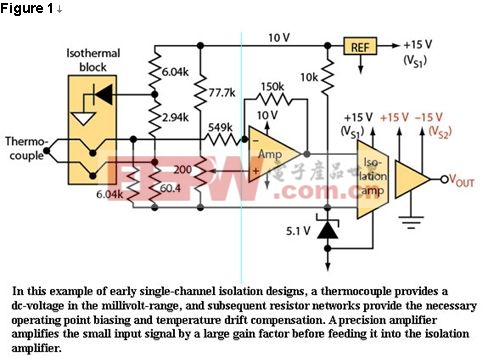

早期的设计除使用变压器之外,还使用各种模拟隔离放大器,将工厂地面的传感器电路与控制室内的信号处理系统进行隔离。在通道数量有限及信号带宽小的应用中,目前仍在采用这些放大器。图1示意了一种单通道温度测量系统中的这类隔离。

这些隔离放大器为精密放大器,用来将输入信号数字传输穿过微分容性屏障(图2)。采用数字调制后,屏障特性就不会影响信号完整性了,结果可靠性极佳,屏障间的高频瞬态免疫性也很优秀。

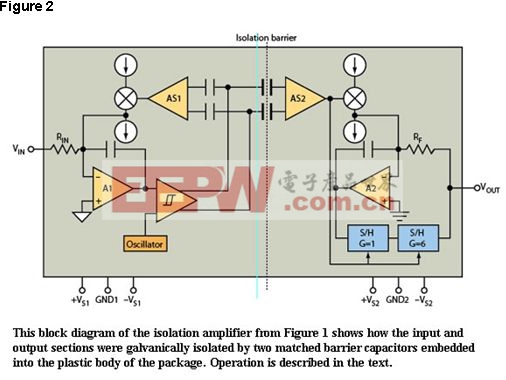

如图2,输入放大器A1对输入电流(VIN/RIN) 和开关电流源之间的差异进行积分。积分器在超过比较器阈值之前向一个方向斜坡上升。比较器和检测放大器AS1驱使电流源切换,得到的信号为三角波,占空比是50%。内部振荡器驱使电流源以高频率(500 kHz)切换。合成电容驱动是一种补充的占空比调制方波。

同时,检测放大器AS2探测穿过容性屏障的信号变化,将一切换电流源驱动入积分器A2。输出级根据流过反馈电阻RF的电流对占空比调制电流进行平衡,使在VOUT引脚的平均值等于VIN。输出反馈环内的采样保持放大器消除不期望而解调过程固有的电压纹波。

隔离放大器虽然具有高可靠性和高精度,但受限于信号带宽50 kHz。其老旧的技术要求最小?±4 V的电源,不支持目前的3 V及以下的低电压应用。此外,其制造过程涉及输入和输出部分单独制作,异常电路匹配的激光微调,以及在两部分间安装隔离电容,使这些器件相当昂贵。

多通道隔离

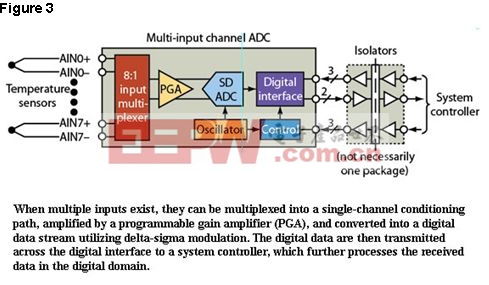

工业自动控制中的许多数据采集系统采用多输入通道模数转换器(ADC)捕获多个模拟输入的输入数据(被测物理量)(图3)。绝大多数Δ-Σ ADC都具有串行接口来减小封装尺寸和占板面积。串行接口的复杂性在于需要的慢速控制信号数不同,如片选、功率降低、增益及速度设定以及多路器寻址。不过,所有串行接口都具有时钟信号和输出数据(转换结果)高速传输线。

因为信号获取和调理发生在ADC内部,将传感器电路与信号处理电路隔离的最佳位置是在采用数字隔离器的数字接口处。如前所述,因为接口复杂,隔离器必须能够传输高速ADC转换结果,同时也要能传输低速控制信号。下一部分论述数字隔离器内部工作,说明这些器件如何进行高速及低速数据传输的。

数字隔离器

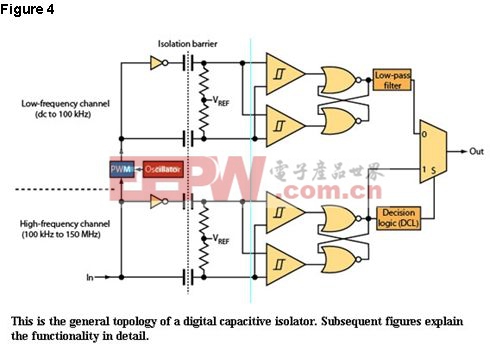

图4的隔离器是基于一种电容性隔离屏障技术。此器件由两个数据通道组成:一个是高频通道(HF),带宽从100 kHz到150 MHz;另一个是低频通道(LF),覆盖范围从100 kHz到直流。

原则上来说,一个单端输入信号进入HF通道之后被输入端的非门分离为一微分信号。随后的电容电阻网络将此信号微分为瞬变信号,然后再通过两个比较器转换成微分脉冲。比较器输出驱动一个‘或非’门跳转,其输出进入一输出多路器。跳转的输出驱动处的一精密逻辑(DCL)测量信号瞬变之间的间隔。如果两个连续瞬变的间隔超过某一时间限(如在低频率信号时),DCL驱使输出多路器从高频通道转向低频通道。

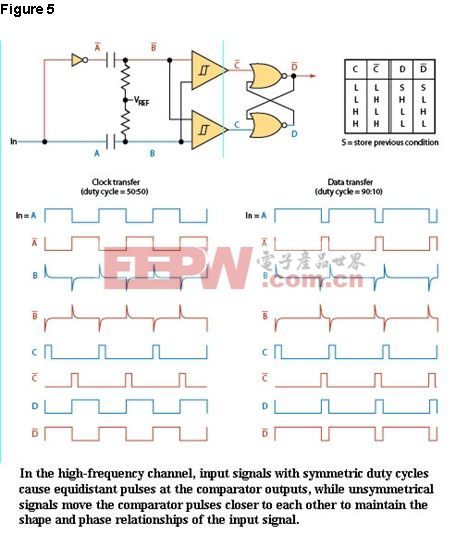

因为低频输入信号需要内部电容为受限制的大容量值,这些信号用一内部振荡器的载波频率进行宽调制,这样,得到能通过容性屏障的高频信号。调制输入时,需要一个低通滤波器(LPF)将高频载波从实际数据中除掉,然后再到达输出多路器。图5和图6给出了高频通道和低频通道及相应的代表性波形。

高频操作

将单端输入信号分离成微分信号分量A和/A。每个信号分量然后再微分成瞬变B和/B。跟随的比较器对瞬变进行比较。只要比较器正输入的电位高于负输入端电位,比较器输出即为逻辑高,这样就将输入瞬变转换成了短输出脉冲了。

输出脉冲置位及复位‘或非’门跳转。我们可以从真值表看出,‘或非’门配置有一个反向跳转,即输入C的高电平将输出/D置为高,而/C为高电平则将D置为高。因为比较器输出脉冲持续时间短,就可能出现两个输出都为低的情况。这时,跳转将其之前的输出状态存储了下来。由于/D的信号与输入信号在形状和相位上都相同,/D就成为了高速通道的输出而与输出多路器相连。

低频通道工作

慢输入信号用一高频载波进行脉宽调制,信号高则位置A的占空比为90:10,信号低则在此处的占空比为10:90。此后,信号处理与高速通道的不对称信号处理相同。唯一不同是,低速通道(/D)的高频成分用一R-C低通滤波器滤波,然后再进入输出多路器(E)。

单个隔离器能够传送宽带数据(从直流直到100 MHz以上)的功能成功完成了概念验证,隔离器制造商从此得到灵感,制造了双、三和四路的单向和双向器件。这些器件用于工业应用中最普遍的数字接口。

应用实例

隔离工业接口时,需要区分过程控制和工厂自动化应用。这是因为两者之间的差别会影响到数字接口设计的隔离工作。过程控制一般涉及到检测某些设备、系统或过程的不同物理量(如压力“与”温度)。每一个物理量都用一特定类型的传感器或变换器,其输出信号需要特定的信号调理。因此,多种不同的传感器需要不同的参数设置,如内部增益、采样率、测量重复性、以及阻抗缓冲。支持宽范围设置的ADC提供有多个接口控制线,除标准串行接口线要求隔离之外,所有这些控制线也都要求隔离。

图7中,许多不同灵敏度(mV/K)的传感器测量不同的过程参数,如温度、压力和电流。要求有多种增益设置来使各传感器的ADC的输入动态范围最大化。如果期望一个或多个通道输入变化能比别的通道快,可能就要求采样率(速度)之间有切换。降低功率功能用来节省测量后的功耗,此功能可使控制器执行其它系统功能。这种高度多功能性要求许多控制通道用两个四路隔离器隔离。

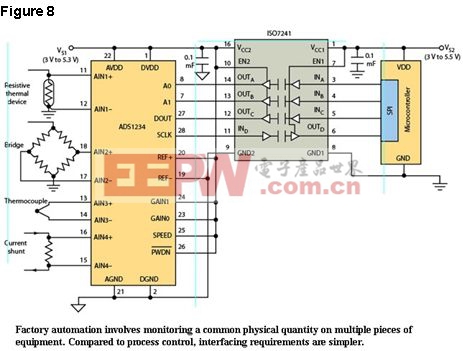

与过程控制相比,工厂自动化常涉及监测多个器件和设备的单个物理量(如温度‘或’压力)。因此,这些系统采用多个同类型传感器,灵敏度和响应时间一致。

图8给出了这样一种使用了四个同类型热电耦进行不同设备温度测量的电路。此应用使用的ADC与图7电路的相同。不过,因传感器特性一致,通过连接相关控制引脚(Gain1、Gain2和Speed)将增益和采样率设置值固定到合适的电源轨(VDD或GND)。工厂自动化中的许多自激系统连续测量其输入,这样就需要将/PWDN引脚接到正电源轨上。

本系统配置将接口大大简化为数据、时钟和地址线的隔离。因此,只需要3:1的四路隔离器。

在上述例子中,接口隔离出现在ADC和系统控制器之间。这种方法非常适合每个模块只需要一个或最多两个ADC进行通道计数的输入模块。如果超过此种情况,而将每个数据转换器隔离就不经济了。因此,建议使用本地控制器。这时,每个ADC都通过一个GPIO总线接口与本地控制器通信。不过,实际隔离位于本地到系统的控制器接口。

总之,可以肯定地说隔离放大器已经过时了,而数字隔离器正当时。了解系统要求后再决定采用哪种隔离器以及将隔离器置于系统哪个位置。

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码