PLC可编程控制器在过程控制系统实验装置中的应用

1引言

随着现代科学技术的飞速发展,不仅对生产过程自动化,也对生产管理提出了更高的要求。通过计算机网络技术把自动控制与计算机管理系统结合起来,集管理和过程控制为一体是当今工业自动化发展的趋势。复杂的过程控制系统,常采用两级网络拓扑结构,底层用现场总线以便控制装置尽可能靠近被控生产过程现场,上层采用工业以太网,监控级相对集中于主控室内,从而实现对生产过程的集中管理和分散控制。这样构成的控制系统具有实时性好、可靠性高、抗干扰能力强等优点,比传统dcs系统更经济,更可靠。为了适应这一形式的发展要求,提高实验教学质量,使工科学生在校期间就能受到良好的工程实践锻炼,因此开发了基于工业以太网及现场总线的过程控制系统实验装置。

2系统配置及网络结构

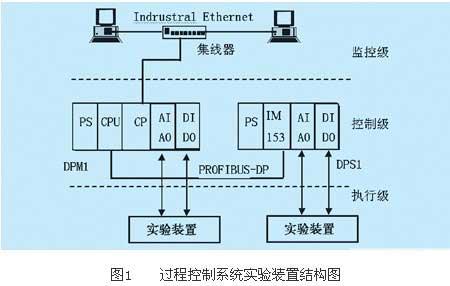

实验装置控制系统由上位机监控系统和下位机plc控制系统两部分构成。整个网络采用两层网络拓扑结构,上层为工业以太网,用于上位机pc之间以及上位机和下位机plc之间的通讯,底层为profibus-dp现场总线,用于下位机plc主站(dpm1)和四个从站(dps1-dps4)之间的通讯,其中,plc主站和从站控制液位、压力和温度流量等过程控制实验装置。系统用simatic step 7软件进行网络组态、硬件组态以及plc控制程序的编写,并用组态软件simatic wincc实现了上位机与plc的动态连结。整个系统组成如图1所示:

2.1现场部分

现场部分是所需控制的液位、温度流量和压力实验装置,变送器将采样数据转换成4~20ma的电流信号,直接接入sm334模块(模拟量输入/输出模块),经模/数转换变成0~27648的数字量。开关量的输入输出接入sm323模块(数字量输入/输出模块)。

2.2控制单元

控制单元采用西门子plc,s7-300系列plc功能强大,采用模块化设计,有中央处理单元(cpu)、各种信号模块(sm)、通信模块(cp)、功能模块(fm)、电源模块(ps)、接口模块(im)等,有多种规格的cpu可供选择。通过cpu上集成有profibus-dp接口、mpi接口或通信模块可以连接as-i接口、profibus总线和工业以太网系统。

本系统主站采用西门子s7-300系列plc,其cpu为315-2dp.它执行指令时间短,扫描1000条指令不需10ms,足以满足控制的时间要求。主站还带2个信号处理模块(di16/do 16、ai 4/ao2)和一个通讯模块cp343-1(用于上位机和plc之间通过工业以太网进行通讯)。从站选用profibus-dp分布式i/o et 200m,带2个信号处理模块(di 16/do 16和ai 4/ao2),从站没有中央处理器单元,各从站之间经im153接口模块通过dp总线进行连接。组态之后,添加的分布式i/o与plc站中的本地i/o具有统一的编址。

2.3上位机

上位机为四台工控机,主机界面设计采用西门子的wincc组态软件,保证了与工控机的完全兼容。软件集成了组态、脚本语言、opc等先进技术,提供了windows操作系统环境下使用各种通用软件的功能。该软件具有适用于工业生产过程的图形显示、控制和报警画面、实时和历史趋势曲线、归档以及报表打印等功能模块。另外wincc还有对simatic plc进行系统诊断的选项,给硬件的维护提供了方便。

系统应用程序的开发和运行软件为step7 v5.2,它是适用于s7-300/400 plc系列的编程、组态标准软件包。通过step 7 v5.2用户可以完成以下任务:

(1)网络组态,设置连接和接口;

(2)组态硬件;

(3)编写和调试用户程序。

3网络系统原理

profibus-dp是一种国际性、开放式的现场总线标准,主要用在工业过程控制领域。参照iso/osi参考模型,profibus-dp中没有第3层到第7层,直接数据链路映像(ddlm)提供易于进入第2层的用户接口,用户接口规定了用户及系统以及不同设备可以调用的应用功能。它是专为工业控制系统和设备级分散i/o之间的通信设计,用于分布式控制系统的高速数据传输,其模块可取代价格昂贵的24v或4~20ma并行信号线。中央控制器通过高速串行线同分散的现场设备进行通讯,多数数据交换过程是周期的,主站周期地读取从站的输入信息并向从站发送输出信息。除周期性用户数据外,profibus-dp还提供智能化设备所需的非周期性通信,以进行配置、诊断和报警处。

simatic工业以太网是基于国际标准的网络,专为工业应用而优化设计,支持iso和tcp/ip协议,通过它可快速地建立plc与pc/pg之间的通讯。产品的开发遵循分布式的“开放式控制结构”,使其具有网络组态简便(即插即用)、通信可靠、网络故障恢复时间短(小于0.3秒)等优点。由于采取全双工共担负荷方式工作,适用于对性能要求高的工业网络,通过切换技术能够可以实现非常庞大的网络结构。

4网络系统组态

组态之前先要建立一个项目(如project1),在项目中插入simatic 300站。

4.1硬件组态

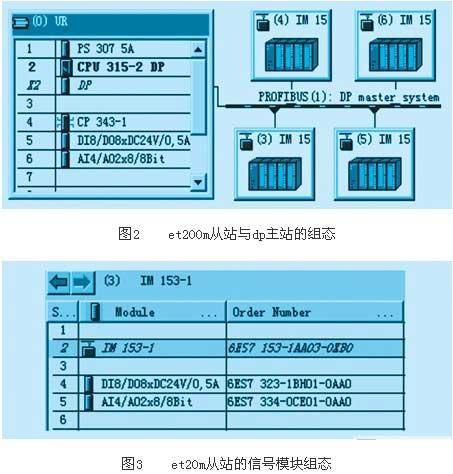

在hw config中为simatic 300站组态硬件,包括机架、电源(槽1)、cpu(槽2)、通信模块(槽4)和输入输出模块。设置集成在cpu上的dp主站接口的参数,并建立要连接到dp主站接口的profibus网络。

4.2 dp从站组态

以et 200m站连入dp主站为例。先从硬件中选择接口模块im153-l,连入dp主站接口的profibus网络,如图2所示,并设置此dp从站的profibus地址。地址要和im153模块上的地址选择开关设定的地址相一致。

et 200m从站配置有2个信号模块,从et 200m的di/do中找到相应型号模块并加入从站的相应槽中,如图3所示。在使用硬件目录时要确认你是在正确的文件夹中,例如,为et 200m选择模块应在et 200m文件夹中查找。添加的分布式i/o与plc主站中的本地i/o具有统一的编址,因此在程序中可以像访问本地i/o一样方便地访问分布式i/o,在编程时完全不必考虑一个i/o地址在物理上是通过何种方式连接的。

4.3端口设置

(1)pg/pc接口是pg/pc和plc之间进行通讯的接口,要实现pg/pc和plc设备之间的通讯连接,必须正确的设置该接口。在控制面板中打开“set pg/pc interface”,选中“s7 online( step7)”,再选择网卡类型。然后进入step 7的硬件组态hwconfig中设置通讯模块的mac地址,地址为cp343-1标签上给出的物理地址,其格式是一个12位的16进制数(如:08-00-06-00-44-ae)。另外还需给plc分配唯一的ip地址(如:192.168.0. 130 )及子网掩码(如:255.255.255.0 )。

(2)设置profibus网络:利用图形组态工具netpro设置括profibus总线的传输速率、最高站地址、总线行规、总线参数等。

系统组态完成后,应下载到plc,并调试使硬件之间连通。

step 7是用于s7-300/400创建控制程序的标准软件,编程语言主要有:梯形图、语句表和功能块图。

通常用户程序由组织块(ob)、功能块(fb)。

功能(fc)和数据块(db)构成。ob1为主程序循环块,是必需的。根据控制程序的复杂程度,对简单程序可将所有的程序放入ob1中进行线性编程,如果程序比较复杂应进行结构化编程,将程序用不同的逻辑块加以结构化,通过ob1调用这些逻辑块。

对一个实际的过程控制,按照所采用的控制策略编写用户程序,模拟调试后下载到plc,与实际系统联调,完成相应的控制功能。

5 wincc监控通讯组态

wincc提供simatic s7 protocol suite.chn驱动程序,此驱动程序支持多种类型的网络协议,通过它的通道单元可以与各种simatic s7-300/400plc进行通讯,具体选择通道单元的类型要看wincc与自动化系统的连接类型。本系统选择工业以太网通道单元,工业以太网是工业环境中最有效的一种子网,它适用与管理层和现场层通讯。

首先添加simatic s7 protocol suite.chn驱动程序,然后在“simatic s7 protocol sute”下选择“industrial ethemet”通道单元,打开“连接属性”输入连接名称,在连接参数中输入所要连接的plc的通讯模块cp343-1的mac地址,plc中cpu所在的机架号和插槽号。此处的插槽号应是cpu所在的插槽号,不是通讯模块所在的插槽号。

然后,用户根据具体的过程控制任务,在新建的连接下建立变量,把变量和plc中所要连接的地址对应起来,与plc建立连接。最后利用wincc完成各种显示画面和数据的组态。

6结束语

本文所建立的现场总线控制网络,通过接入标准以太网,还可以实现远程监控。

该实验装置是根据自动化专业及相关专业教学的特点,基于过程控制基础上集plc技术、网络技术为一体的先进的实验装置,采用了多种常用控制算法和理论,除包含常见的pid算法外,还增加了模糊控制、人工神经网络控制等先进的控制策略。

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码