交错技术显著提高升压转换效率

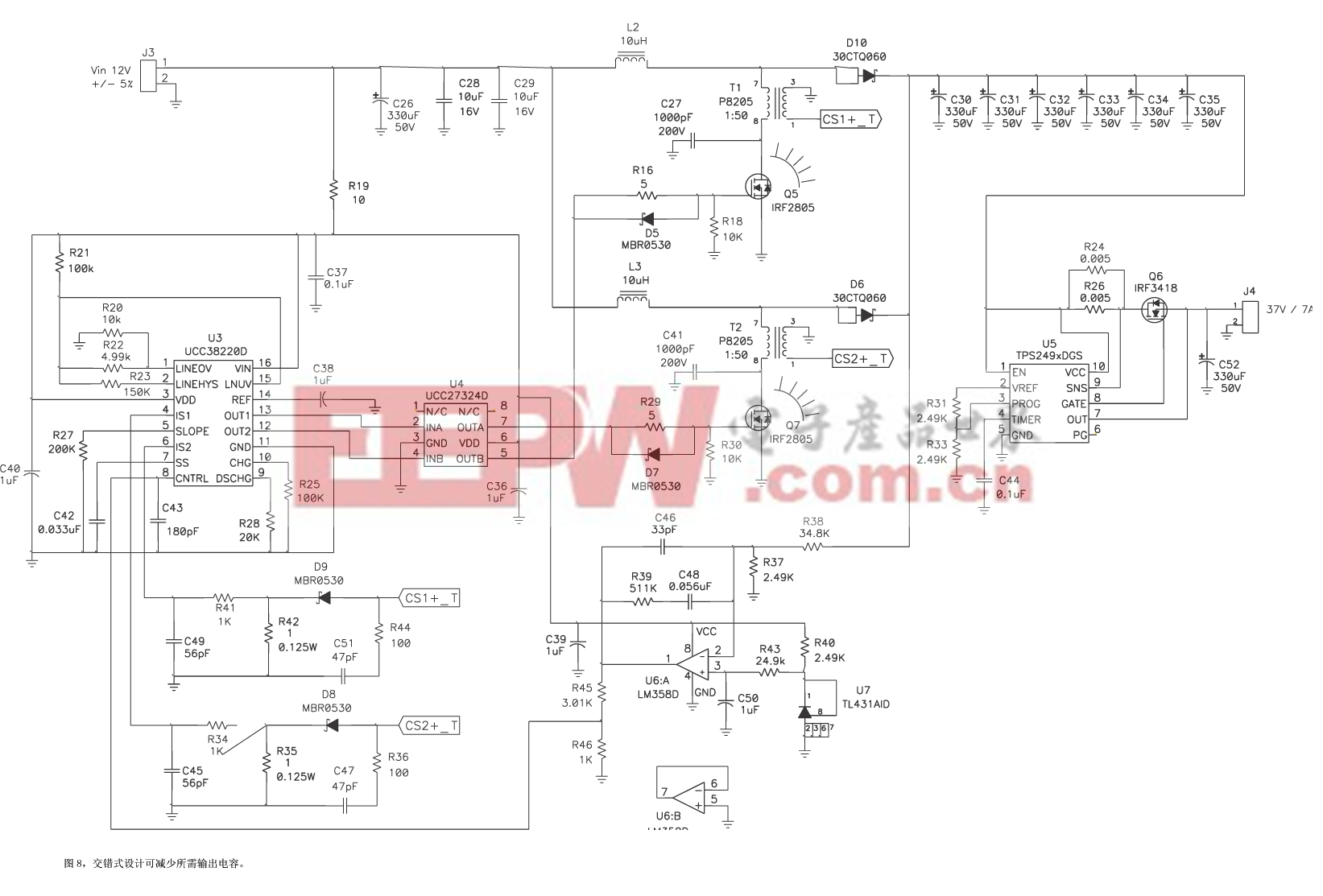

图 8 说明采用 UCC38220 控制器的交错式设计。利用 Q5 与 Q7 漏极引线中的小型低成本电流互感器感测 FET 电流。UCC28220 迫使相位之间实现相等的电流共享。降低整流器的电流可以消除对散热片的需求并且降低组装成本。

试验结果

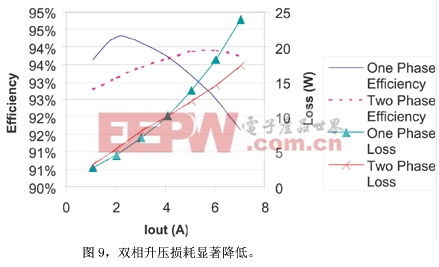

这两种设计在效率、输入与输出纹波电压以及瞬态负载方面的对比结果显示,在大部分情况下,双相设计的性能都优于单相设计。

图 9 对比两种方法的效率。它们都能够满足 91% 的目标效率。不过,双相设计在满负载情况下的效率高 两个百分点。虽然这看起来可能并不明显,但是若比较两种电源的损耗差异,就会发现其中差别很大。单相设计消耗 23 W,而双相设计仅消耗 16 W。这相当于热损耗降低 30%,因而必将对散热片的选择与热功耗设计产生一定影响。

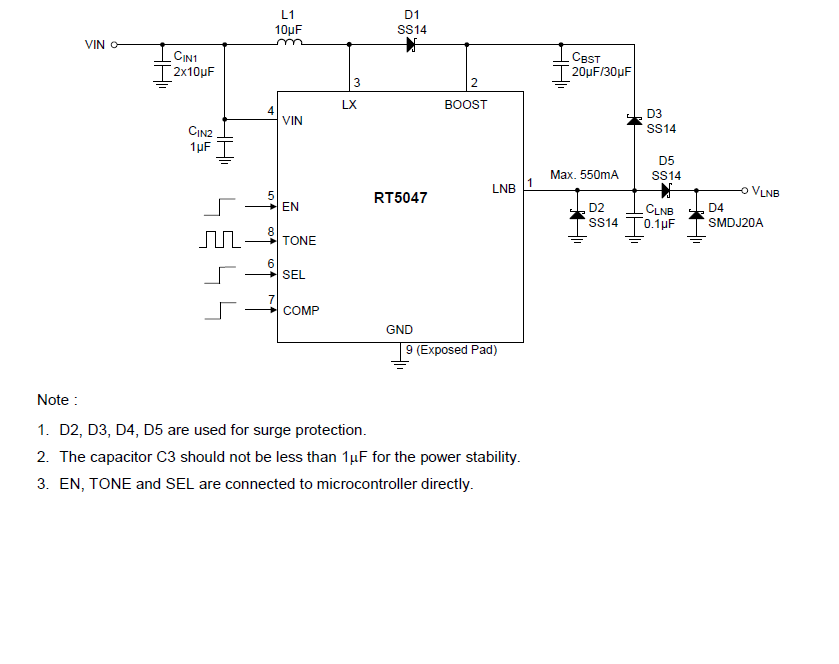

单相曲线很快达到最高值,然后开始迅速下降。这是传导损耗较高的设计的特性。两种设计的明显差异体现在电感、升压二极管、输出电容与 PWB 的损耗。表 2 对比了电感需求与设计性能。如前所述,双相方法采用的电感比单相设计低得多,而且每个电感仅承载一半的电流。电感的体积取决于蓄能需求与温度的升幅。蓄能大小由(1/2×L×I2)决定,而表2说明单相设计的蓄能是双相设计的 5 倍。这意味着,如果我们要使电感的温度升幅保持相同,则单相设计的电感应当大 5 倍。我们认为与其保持相等的能量密度,不如允许较大的温度升幅。我们在单相设计中使用损耗较大的电感因而牺牲了部分效率。结果,单相设计的损耗高出了近 5 W。在这两种设计的功耗差异中,输出电容大约占 1 W。每个输出电容的纹波电流造成大约 100 mW 的损耗,而且单相设计需要的电容比双相设计多出 6 个。双相设计的功率级必须采用两个二极管,每个二极管承担总电流的一半。这样它们具有较低的压降,可使总功耗降低大约 1W。

小结

与降压稳压器一样,交错式升压设计的性能也优于单相设计。从表 3 中完整的单相升压设计与交错式升压设计的对比即可看出。交错式升压设计体积更小,效率更高。这是因为它能减少输出纹波电流,使得输出电容数量显著降低,从而降低了成本与功耗;它还能减少电感的蓄能要求,这表示电感磁线圈的体积、高度与热损耗都会降低。多相方法可使总功耗降低 30%,同时将热量分散至较大电路板面积,从而实现更完美的热管理。多相设计必须测量与平衡每个相位的电流大小,因此它确实会增加电路的复杂性,这从可控制组件的数量就能看出。

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码