一种智能喷油泵试验台的技术改造和设计

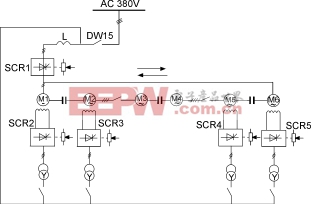

系统硬件原理框图如图2所示。

考虑到对原有试验台进行技术改造,尽量采用较少的器件。系统硬件在AT89C52单片机最小化应用系统基础上外接设备:A/D转换器、D/A转换器、8155并行I/O芯片以及传感检测器、功率驱动电气接口、执行机构等构成一个控制系统。

从上位PC机键盘输入预置的喷油次数,通过上位机与单片机的通信传到单片机的数据存储器。按下集油按钮后,继电器吸合,通断油机构中与挡油板相连的电磁铁通电,挡油板拉出,实验油开始流入量筒,试验台处于量油状态。主轴转一圈,喷油泵喷一次油,AT89C52的T0利用计数传感器输出的脉冲进行计数。当喷油次数与预置值相等时继电器释放,使电磁铁断电,将挡油板推回,阻止喷油进入量筒,试验台处于断油状态。此时,量筒中的油量即是给定喷油次数的喷油总量。在量油的实时过程中,喷油次数从零开始显示,一直显示到预置的喷油次数。

速度给定由PC机键盘设定,AT89C52的T1计数和8155定时结合对从测速传感器来的脉冲进行计数、运算,测出实际转速。预置转速与实际转速之差经PID算法调节后输出给D/A转换器,然后通过触发驱动电路去改变可控硅的导通角,从而调节试验台电动机的励磁线圈电流,达到控制主轴转速的目的。PC机实时显示试验台电动机的转速。

3 喷油泵试验台系统的软件设计

软件设计采用Visural Basic 6.0和MCS-51汇编语言进行编程。本系统软件模块主要包括上位PC机模块、下位AT89C52单片机模块和通信模块。上位PC机模块主要是完成与操作人员的交互功能,包括参数设定、数据显示、打印、存储及监测;其中AT89C52单片机模块作为数据采集及控制模块,它包括系统初始化、喷油计数、测速、调速、采样、输入信号的处理、分析、并最后给出控制系统的输出量。

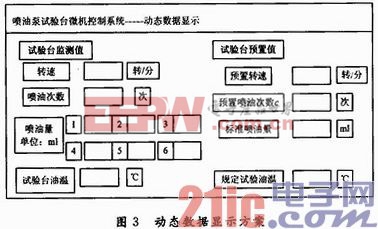

上位PC机模块的功能是完成系统与操作人员的交互,操作人员可进行参数设定、动态数据监测显示、查询标准调试数据、打印数据报表等。系统的动态数据显示设计方案如图3所示。

下位AT89C52单片机的主程序主要完成系统的初始化、与上位机握手、接收预置参数、调用主轴转速程序、调用喷油计数程序、调用数据采集发送程序。

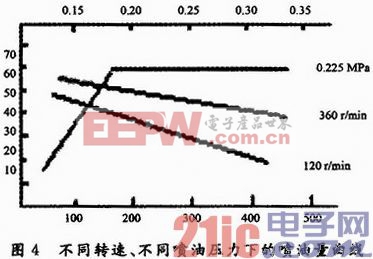

图4为喷油泵试验台在不同转速、不同压力下的喷油量。

4 结论

本文所设计的系统已经成功地应用在北京型内燃机车和东风型内燃型机车柴油机喷油泵的测试平台上。

研究表明,本文提出的喷油泵试验台可以自动地控制喷油计数、主轴转速、试验油温和油压,实现了量油时压力、温度、转速、计数和喷油量的数字显示与屏幕显示,使用维修方便,提高了检测的精度和自动化程度。

1

2

关键词: 燃油喷射 喷油泵 试验台 AT89C52单片机 技术改造

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码