模块化/KSK 线束自动化设计

深入了解模块化过程

如图2所示,模块化过程必须支持半成品组件。模块2和3中的电线在终点被分配至模块1中的连接器。出现这种情况,可能有两个原因:

1. 模块1属于始终存在的“核心”元件,以便来自模块2和模块3的导线有终点可去,或者 …

2. 模块1由模块2和3控制

需要注意的是,图2中的线束进行了简化,实际产品可能更加复杂,拥有许多模块化元素。由于材料最终将组装进成品中,这个过程必须保持分布在几个或多个模块中组件间的关系。模块化过程必须考虑进组合模块的影响,如线束周围的配管和捆扎等因素。

定义一个模块化线束系统的过程包括4个不同阶段。首先需要电气系统数据和必要的线束分割信息,接下来需要:

1. 确定模块代码和它们之间的关系,包括表示出排他/相容关系等。例如,必须为支持低音炮的模块(作为消费者的可选功能)设定一个相容的音频系统模块。

2. 指定模块代码来区分主线束范围内的导线。这是分配所有其它材料至其所参与模块的第一步。

3. 分配所有其它材料至各自模块。“材料”包括连接器和包扎物以及附属的零件,如端子、密封圈和插头。在这一步,模块关系逻辑指导着每个分配的先后顺序。例如,如果一个连接器只包含模块代码相同的导线,功能模块分配工具将按照导线代码进行分配。但是如果连接器包含不同代码的导线,这个工具则必须考虑核心模块特性、优先顺序以及相容/排他关系,并在适当的情况下建立技术模块。

4. 定义技术模块。不可能每次都能将所有东西部署在现有的模块中。例如,可能存在一个接头连接着属于多个功能模块的导线,那么这个接头的配置则取决于用在终端产品中模块的准确组合。解决方法就是一些也被称作“最后组装模块”的技术模块。它们是多个功能模块共享材料的集中点。技术模块还有助实现准确的成本核算,包括额外的组装材料和时间。

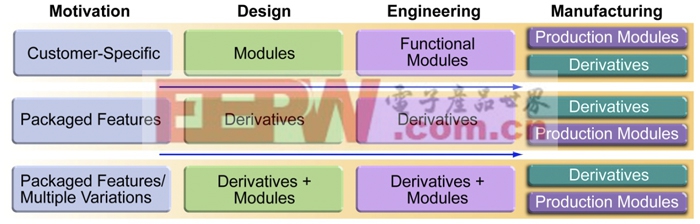

在整个工程设计和制造过程中,无论是线束/衍生线束还是模块化设计方法都不能使用户局限于一个选择。原始设备制造商和供应商可以根据企业的商业模式和终端用户需求选择其中任何一种,如图3所示。

“生产模块”类别见图3。它描述了为了制造方便和提高取用率而配置的组件。“生产模块”可以分开或组合功能模块的子集,从而简化组装和库存要求。

图3:在整个工程设计和制造过程中,无论是线束/衍生线束还是模块化设计方法都不能使用户局限于一个选择。

设计自动化工具助您一臂之力

如果所有这些让人难以理解,那是因为到目前为止还没有强调设计自动化软件在解决线束设计复杂性问题方面的作用。事实上,当今功能齐全的电子系统设计 (ESD) 解决方案能够加快和简化设计阶段对模块代码的定义,并且加快工程阶段对功能模块的材料分配和制造阶段对生产模块的材料分配。

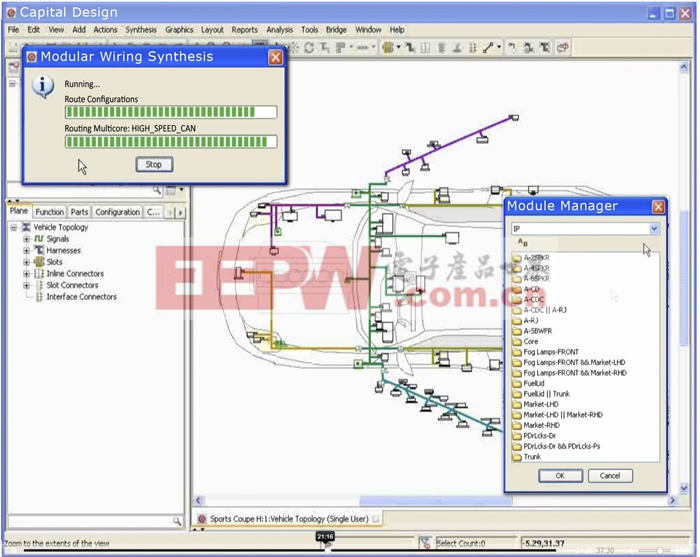

先进的自动化工具可协助设计师完成模块化合成和后续步骤。在图4中,汽车拓扑图作为模块化合成前后视图的背景。在合成之前,电子信号与拓扑挂钩,但还未整合到布线中。系统被分割成线束,在这个阶段,线束中只有用于设备分布的线束段包和位置槽。

此流程开始时就已知道每根导线支持的功能和各功能之间的关系。完成后,电线、多芯线和接头与各个线束进行配对,所有模块代码均被合成。模块代码可能与功能选择代码一对一,抑或是代表一连串选项表达式。功能模块被划分到汽车内各个线束系列中,包括车身模块、车门模块、仪表板模块等。

这些操作可概括为:

* 合成所有导线,不考虑线束层面

* 合成后,自动为导线分配模块代码

* 每个线束内拥有相同选项表达式的导线视为相同功能模块的一部分

* 为没有选项表达式的导线赋予核心模块代码

如果一个设备在逻辑设计中没有选项代码,那么合成工具即认定其并非可选设备——平台中的所有汽车都包含这种设备。它向导线分配核心模块代码,确保其应用于平台中的所有汽车。

相比之下,如果信号用于多个选项设备(按照逻辑计划),那么模块化合成工具可以通过一连串相关的选项代码来计算模块代码。现在,可通过针对某项具体可选功能的准确布线来选取功能模块。

图4:模块化布线合成产生模块代码,为之后的自动模块化工程步骤提供支持。

结论

运输领域原始设备制造商及其线束供应商不断与复杂性抗争。原先比较小众化的模块化布线系统逐渐获得认可,这是因为它们可实现高度定制,同时降低控制复杂性的难度和成本。但是,若没有强大的设计自动化工具的辅助,模块化方法本身也可能变得很复杂。如今的领先设计平台是一项可行的技术:它们可以在从电子系统设计(模块化合成)到线束工程(模块化细分和分配)的整个过程中自动完成与模块化设计相关的具体工作,从而提供可靠的配置,同时最大限度地减少赠品和其它折中措施。

1

2

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码