电动车电池中的CAE应用探讨

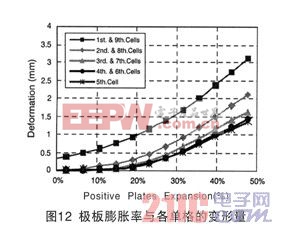

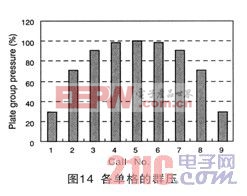

不同位置单格的变形量示于图12。两端的第1、第9单格比其他单格的变形大,特别是膨胀率在20 %以下范围时电池整体的变形90 %以上都集中在第1、第9单格的部位。极群与电池槽内壁之间的压力分布示于图13,各单格求得的压力值分别示于图14。由图可以看出边格与其他格相比压力小。

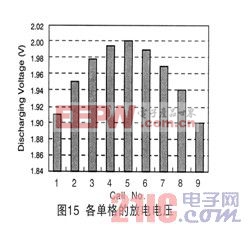

实测36V电池高倍率放电试验,测定各单格放电电压的结果示于图15。图14与图15的内容走向基本一致,放电性能与群压密不可分。

3.4 电池槽结构的研讨

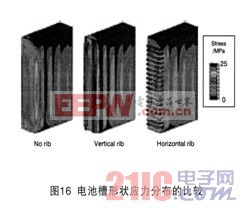

改变电池槽短则面筋条形状时的电池槽变形量示于图16。变形量的对比,横向筋条的变形小,其原因是单格形状为立式,短侧面向外膨胀时横向筋条的曲率比竖向大,因此横向的筋条效果明显。

4 小结

通过实践可以确认,采用CAE计算机辅助工程设计开发产品,在研发电池方面非常有效,不仅可缩短开发周期,而且还可以降低成本。

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码