热插拔保护电路设计及实例

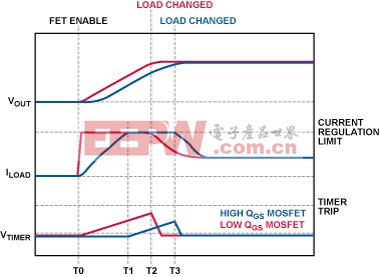

图4、启动过程中QGS的影响

这是因为在T0和T1之间传输电荷的增加小于电流限制,因此实际时间小于计算所需的时间。这个数值难以定量,它取决于控制器栅极电流以及MOSFET的栅极电荷和电容。在某些情况下,它可能占到整个充电电流的30%,因此在设计中需要对其加以考虑,尤其是使用大MOSFET及大电流的设计。

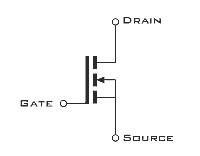

在利用具有较小栅极电荷的MOSFET的设计中,可假设栅极电压的上升速度很快。这会导致从0 A到ITRIP的快速增加,从而引起不希望 的瞬变,在这种情况下,应使用软启动。

软启动

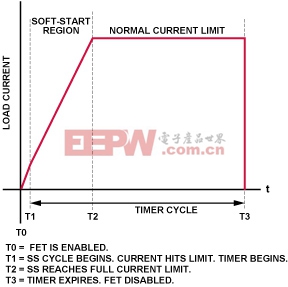

利用软启动,浪涌电流在软启电容设定的期间可以从零线性增加到满量程。通过逐步提高基准电流,能避免浪涌电流突然达到30 A的限制。需要注意的是,在软启过程中,电流处于调整过程中,因此,定时器从软启动开始之际就进入工作状态,如图5所示。

图5 软启动对定时器的影响

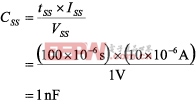

因此,推荐将软启动时间设定为不超过定时器总时间的10%~20%。例如,可以选择100 μs的时间。软启电容可由下式确定:

其中 ISS = 10 μA and VSS = 1 V.

MOSFET与定时器的选择

选择合适的MOSFET的第一步为选定VDS 和ID标准。对于12 V系统来说,VDS应为30 V或40 V,以处理可能损坏MOSFET的瞬变。MOSFET的 ID应远大于所需的最大值(参考图3的SOA图)。在大电流应用中,最重要的指标之一为MOSFET的导通电阻RDSON。较小的RDSON能确保MOSFET在正常工作时具有最小功耗,并在满负载条件下产生最少的热量。

对热量及功耗的考虑

因为必须要避免过热,因此,在考虑SOA指标与定时器选择之前,应该先考虑MOSFET在直流负载条件下的功耗。随着MOSFET温度的升高,额定功率将会减小或降额。此外,在高温下工作时,MOSFET的使用寿命会缩短。

前面提及热插拔控制器将在92 mV的最小检测电压下开启定时器。为了进行计算,我们需要知道不会触发定时器的最大允许直流电流。假设最坏条件下的VREGMIN 为97 mV,那么,

![]()

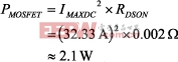

假设 MOSFET‘s 最大 RDSON is 2 mΩ,则功率为

数据手册中会给出MOSFET在常温下的热电阻。封装尺寸及附加的铜引线会对其具有一定影响。假设

![]()

由于 MOSFET需要消耗2.1W的功率,最坏条件下,温度可能将上升到高于室温126°C:

![]()

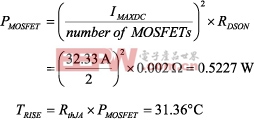

降低这个数值的一种方法是并联使用两个或更多的MOSFET,这样能有效降低RDSON,从而降低MOSFET的功耗。使用两个MOSFET时,假设电流在器件间均匀匹配(允许一定的容差),那么每个MOSFET的温度升高最大值为32°C。下式给出了每个MOSFET的功耗:

假设室温TA = 30°C,再加上这个温度上升值,那么每个MOSFET的最大温度为62°C。

![]()

MOSFET SOA考虑

下一步需要检查SOA图,以选择合适的能工作在最坏条件的MOSFET。在短路到地的最坏条件下,可假设VDS等于 VMAX,为 13.2V,这是将MOSFET源极拉到地时MOSFET上能产生的最大电压。在调节阶段,最坏条件将取决于数据手册中热插拔控制器调节点的最大值,这个值为103 mV。于是,电流可根据下式进行计算:

![]()

在与MOSFET SOA图进行比较之前,我们需要考虑MOSFET的温度降额,因为SOA是以室温(TC = 25°C)下的数据为基础的。首先计算TC = 25°C下的功耗:

![]()

其中 RthJC 可由MOSFET数据手册得到。

现在对TC = 62°C进行同样的计算:

![]()

因此,1.42的降额因数可通过如下计算得到:

![]()

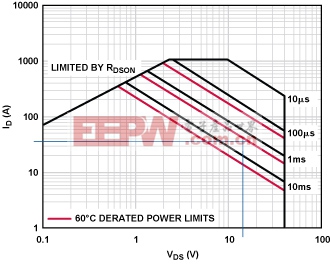

这需要被应用于图3的MOSFET SOA图中。为了反映出调节过的额定功率,需要把表示施加最大功率的时间值的对角线向下平移。我们先使用1 ms线来举例说明这条曲线的原理。例如,在这条线上取一点,如(20 A、40 V),这点的功率为800 W,应用降额公式:

![]()

在40 V,降额后的功率所对应的电流为14 A,在SOA图上这点将确定新的62°C降额后的1 ms线。使用同样的办法可确定新的10 ms以及100 μs线。新线在图6中以红色示出。

图6、包含62°C降额后功率限制的SOA图

选择定时器电容

SOA中新的降额线可用于重新计算定时器的参数值。沿IMAX ≈ 35A 画一条水平线,沿VMAX = 13.2 V画一条垂直线(淡蓝色的线),并确定它们与红色线的交叉点。这些交叉点示出1 ms与10 ms之间的某个时间,也许是2 ms。在对数坐标图的小范围内,一般很难获取准确的数值,因此要进行慎重的选择,要考虑到这些选择对性能以及价格等其它标准的影响,确保留有足够的容差。

前 面提到对负载进行充电的时间约为850 μs。由于软启动时间是由线性斜坡决定的,与阶跃变化相比,要花费更长的时间来对负载电容充电。为了估算总的电荷量,如果使用软启动,假设需要在计算时间的基础上加上软启动时间的一半,于是,在850 μs上加软启动时间的一半(50 μs),得到总时间约为900 μs。如果所选的MOSFET具有较大的栅极电荷(比如≥80 nC),如前所述,这个时间需要进一步缩小。如果对负载充电的时间小于最大SOA时间,MOSFET就是合适的。在这个例子中,MOSFET符合标准 (0.9 ms《2 ms)。

小于2 ms的定时器值足以保护MOSFET,大于0.9 ms则足够对负载充电。如果选择的时间恒定为1 ms,那么电容可通过下式进行计算:

![]()

其中 ITIMER = 60 μA 和 VTIMER = 1.3 V,

使用并联MOSFET时,对定时器的计算不会变。重要的是应使用单个MOSFET设计定时器及短路保护,原因是在一组MOSFET中,VGSTH会有显著差异,因此在调整过程中,需要使用单个MOSFET处理较大的电流。

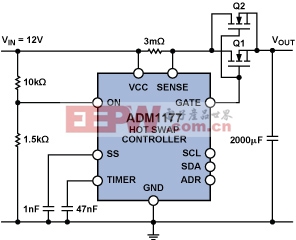

完成热插拔设计

图7所示的是具有正确参数值的并联MOSFET热插拔设计。ADM1177热插拔控制器还能执行其它功能。它集成了片上ADC,可用于将电源电压和负载电流转换为数字数据,以通过I2C总线读出,提供全集成的电流及电压检测功能。

图7、完整的参考设计

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码