电极材料的基本知识

内外电极是电容器的重要组成部分。内电极主要是用来贮存电荷,其有效面积的大小和电极层的连续性是影响电容质量的两大因素。外电极主要是将相互平行的各层内电极并联,并使之与外围线路相连接的作用。片容的外电极就是芯片端头。

用来制造内外电极的材料一般都是金属材料。

一、内电极材料

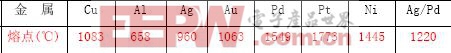

大家知道,片式电容的内电极是通过印刷而成。因此,内电极材料在烧结前是以具有流动性的金属或金属合金的浆料的形式存在,故叫内电极浆料,简称内浆。由于片式多层瓷介电容器采用BaTiO3系列陶瓷作介质,此系列陶瓷材料一般都在950℃~1300℃左右烧成;故内电极也一般选用高熔点的贵金属Pt、Pd、Au等材料,要求能够大1400℃左右高温下烧结而不致发生氧化、熔化、挥发、流失等现象。

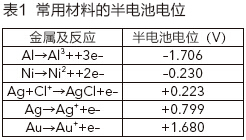

几种金属的熔点

目前,世界上常用的浆料有Ni,Ag/Pd、纯Pd的浆料,Ag/Pd、纯Pd均为贵重金属材料,价格昂贵。纯Ag的内电极因烧结温度偏低,制造的产品可靠性相对较差。因此,现在一般很少使用。针对银的低熔点和高温不稳定性,一般用金属Pd和Ag的合金来提高内电极的熔点和用Pd来抑制Ag的流动性。目前常用的内浆中Pd与Ag的比例有3/7,6/4,7/3(分子为金属Pd,分母为金属Ag),而纯Pd的内电极因价格昂贵也很少使用。

对于片式电容而言,其内电极成本占到电容器的30%~80%,从而采用廉价的金属作为内电极,是降低独石电容器成本的有效措施。因此,在日本和其他一些国家,早在60 年代开始研制开发以贱金属为内外电极的电子浆料。目前用Ni作内电极,Cu作外电极的工艺已十分成熟。这样,高烧高可靠且用贱金属可降低成本,使得他们的片式电容目前在世界上具有很强的竞争力。日本已有太阳诱电、村田制作所、TDK三家公司已将Ni电极产品投入到大生产中,并已投放市场。村田GRM600 系列温度补偿独石电容器是用Cu作内电极,月生产量为1亿支。

金属镍作为内电极是一种非常理想的贱金属,而且具有较好的高温性能,其作为电极的特点:(1) Ni原子或原子团的电子迁移速度较Ag和Pd-Ag都小。(2) 机械强度高。(3)电极的浸润性和耐焊接热性能好。但它在高温下易氧化成绿色的氧化亚镍,从而不能保证内电极层的质量。因此,它必须在还原气氛中烧成。然而,恰恰相反,含钛陶瓷如果在还原气氛中烧结,则Ti4+将被还原成低价的离子而使陶瓷的绝缘下降。因此,要使Ni电极的质量和BaTiO3含钛陶瓷的介电性能同时得到保证的话,一般采用保护性气氛状态烧结。

二、端电极材料

端电极起到连接瓷体多层内电极与外围线路的作用,其对片容最大的影响主要表现在芯片的可焊与耐焊性能方面。我们目前有两种基本形式:

(1)纯银端电极。因为银与锡的熔点相差比较大,困此,此端电极一般只适于手工烙铁焊。此焊接方式的优点在于焊接时,只有芯片的两端承受烙铁的高温热冲击,而瓷体受热冲击相对较小,因此,电容器受热冲击的影响较小,但效率较低,端电极附着力差。

(2)三层电极,常用的有Ag-Ni-Sn、Ag-Ni-Au、Cu-Ni-Sn(BME)共三层。第一层银层是通过封端工序备上去的;第二层镍层和第三层锡层(或金)是通过电镀工艺镀上去的。因为此端电极最外层为锡层,因此,适合所有的焊接。三层电极的作用:

Ag: 与内电极良好接触,其直接影响芯片的可靠性,厚度一般在50um。

Ni: 热阻碍层,其厚度对芯片耐焊接热有直接的影响, 厚度2~4um。

Sn: 与外围线路有良好接触。直接影响芯片可焊性能, 厚度4~7um。

此焊接方式的优点是适合大规模自动化生产,即SMD贴片系统。

另外,片式电容在线路板上焊接时,焊膏的选择也是很重要的。目前最常用的焊膏是Sn62。现将国内外其他几种焊料列举如下:

关键词: 电极

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码