旋转导向工具双轴综合标定系统研究与设计

系统需采集两个转角、3个分力、3个液压缸压力、两个姿态角的测量输出值,处理计算合力矢量的大小和角度,并实时显示和储存,其中:

1) 两个转角 转台2轴的转角,为圆形感应同步器,其输出信号由RS232串口传输至工控机。

2) 3个分力和3个缸压 推力传感器和缸压传感器输出模拟测量信号进行滤波放大处理,调理模拟信号再输入NI-9205模块进行A/D转换,转换后的数字信号输入cRIO嵌入式处理系统。

3) 两个姿态角 惯性测量模块的输出经RS232串口也进入cRIO嵌入式处理系统。

嵌入式处理系统与工控机间采用802.11g无线通信协议传输采集数据。工控机完成处理计算,实时显示全部信息并进行储存。

图5 基于cRIO的嵌入式处理系统

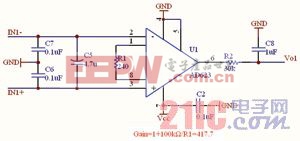

传感器滤波放大模块对输入信号差动放大,转换为单边信号,再滤波去除高频噪声。其放大倍数设计后为417.7倍。图6为其电路原理图和完成图。

图6 测力传感器输出滤波放大模块

系统软件要求能够精确测量、检验和校正整个导向力控制机构和控制算法,图7为软件显示与操作界面。实现的具体功能包括:

1) 导向力控制算法验证;

2) 近钻头惯性测量模块显示、校正、标定;

3) 转台参数测量、显示、对比;

4) 标定参数、实时控制参数、工程测量参数记录;

5) 导向工具姿态数据以3D钻头姿态显示。

图7 测试系统软件界面

系统应用与结论

应用双轴综合标定测试系统,在COTAS系统验证过程中进行了大量测试试验,试验获得:

1) COTAS工具液压缸压强/液压力间拟合关系式;

2) 惯性测量模块安装误差角标定修正参数矩阵;

3) 导向力矢量幅值、相位控制精度测试结论;

4) 高边角自动补偿功能验证与效果测试结论。

综上试验中使用效果表明,该系统集两轴精密转台和测力仪于一体,能够精确地夹持旋转导向工具模拟井斜和高边角变化,并实时测量导向力矢量。可以实现对导向力控制机构和闭环反馈算法的测试和检验,也可用于对近钻头惯性测量模块的标定。

系统为COTAS系统的研制工作提供了不可或缺的技术基础和测试手段。此外,在未来的产业化过程中,仍将继续提供必须的标定和检验功能服务。

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码