基于GA和PSO算法的反射阵列仿真设计

2.2 数据优化

反射阵列要求θ在60°~120°之间的RCS均大于-20 dB,且整体效果图尽量好。在进行优化时,将优化条件设置为大于等于20 dB,优化范围为60°~120°,优化步长为5。

优化算法主要步骤:

(1)建立模型,将阵子间距设为变量,即需要优化的参数;

(2)确定优化方式;

(3)设置参数的优化范围和优化步长,以及优化所需达到的标准,即适应度;

(4)对模型进行计算网格划分,即计算的个体,个体中包含所需优化的尺寸信息;

(5)运行FEKO,对个体适应度进行计算;

(6)判断个体串适应度是否达到适应度标准,若是,则停止,若否,则继续;

(7)重复以上迭代过程,直到满足优化标准或是达到迭代次数;

(8)软件自动将计算好的最优尺寸输出显示,并可查看对应的RCS图;

(9)若一种优化算法达不到理想效果,则采用另一种算法,从第(2)步开始运行。

两种优化算法的结果如图3(b),图3(c)所示。

2.3 双优化

经过以上两轮优化,已经得到了比较理想的值,但为了使阵列更充分地使用可以利用的空间,在上述优化参数的基础上,采用双优化,即在GA中设置两个优化条件为:

(1)优化范围:60°~120°;优化条件:≥20 dB。

(2)阵列总长度在不超过1 000 mm的前提下尽量的长。仿真结果如图3(d)所示。

通过图3可以看出,优化算法相对于经验公式可以既快又好地提高阵列的性能。间距d1,d2,d3,d4分别为25.1 mm,15.3 mm,35.7 mm,5.1 mm,每组的间距个数分别为1,12,4,6,阵列关于xy平面对称。

3 仿真结果和实物测试结果

由于测量暗室条件的限制,无法测量原尺寸的圆柱,所以采用一条形平板代替测量。在此选用的平板尺寸为1 000 mm×16 mm,这个尺寸基本可以保持原阵列的性能。平板由两部分组成,仿真时底层为理想吸波材料做成的介质,顶层为理想金属极子贴片;实物底层为环氧玻璃,顶层为铜贴片,图4为实物图片。

为了方便测量,介质底板采用环氧玻璃,实际投入使用时,介质采用理想吸波材料制成的薄膜,可以任意贴在想要覆盖的区域,经济方便。

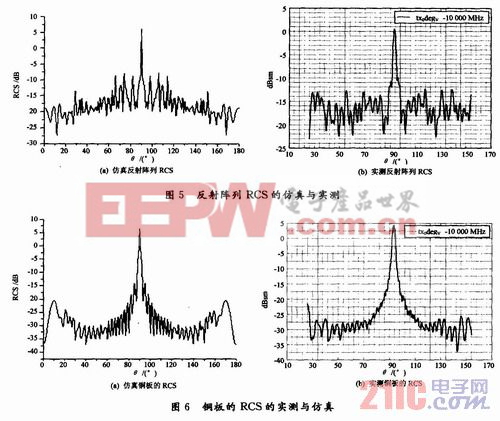

将柱面改为平面之后,模型尺寸大大减小,计算量也急剧减少,因此在此之前已经得到的优化值基础上进行进一步优化可以快速地得到理想的优化参数。为了更直观地比较阵列的优势,又仿真并实测了一个相同尺寸的铜板的RCS。图5、图6分别是仿真和实物测量的平板阵列和铜板的RCS图。从图5和图6中可以看出,极子阵列相对于同等尺寸的金属板RCS显著提高,并且分布更均匀,实物测量结果与仿真结果有很好的一致性。

4 结论

由上述可以看出,实测得到的曲线与仿真得到的曲线基本吻合,能够很好地满足最初的设计要求,由此说明本文提出的软件优化结合经验公式的方法能够准确、高效地设计出结构合理、满足不同性能要求的极子阵列,并且可以在此基础上灵活设计更加复杂的阵元和阵列拓扑结构。

加入微信

获取电子行业最新资讯

搜索微信公众号:EEPW

或用微信扫描左侧二维码